金相试样研磨抛光

产品名称:金相试样研磨抛光

产品规格:研磨/抛光,进口/国产

产品单位:台

产品详情

金相试样研磨抛光

金相试样研磨抛光简介:金相试样研磨抛光是用于显微镜检查的金相分析的关键步骤。试样表面的磨抛的具体要求视特定的分析或检查类型而定。一般金相试样待观察表面达到WM光洁度、真实结构,或当表面达到特定检查的要求之后,可停止研磨抛光。

金相试样研磨抛光的目标:

1.必须保留所有结构元素

2.表面不得出现划痕、变形现象

3.不可在样品表面引入杂质

4.样品必须为平面,且具备高反射性

5.应获得优的样品单价

6.所有制备必须可再现

金相试样研磨:

研磨是机械去除材料的第 一步。

适当的研磨可去除已损坏或变形的表面材料,同时也可限制其他表面的变形度。研磨的目的是获得损伤度小的平面,同时可通过短时间的抛光轻松去除这些损伤。

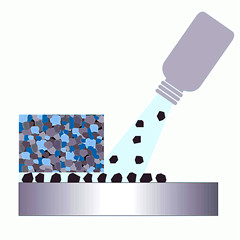

可使用固定研磨颗粒去除材料,不过会产生样品材料碎屑。使用锋利的研磨颗粒去除材料碎屑的工艺可使样品产生小的变形度,同时能达到高的去除率。

研磨可分为两个过程:

平面研磨 (PG):

这通常是研磨过程的第 一步。无论样品的初始状况如何以及之前经过何种处理,平面研磨可确保所有样品表面都保持相似程度。此外,当加工同一样品夹中的几个样品时,须格外注意,在开始下一步,即精细研磨之前,必须确保这几个样品处于同一水平或“平面”上。对于平面研磨而言,为获得较高的统一材料去除率、缩减研磨时间和获得大的平直度,*好选用尺寸相对较大的完全固定的颗粒。适当的 PG 表面可提供完美平直度的样品,进而缩减后续精细研磨步骤花费的制备时间。此外,有些表面可保留良好的边缘。在研磨期间,将释放新的研磨颗粒,以确保一致的材料去除率。

精细研磨 (FG):

精细研磨可提供变形度较小的表面,并且可在抛光期间轻松去除由此产生的变形。由于研磨纸存在缺陷,提供了替代的精细研磨复合表面,以便改进并且促进精细研磨。通过使用 15, 9 和 6 μm 大小的颗粒来实现高材料去除率。这适用于配有由特殊复合材料所制成表面的硬复合研磨盘(刚性研磨盘)。这有助于不断供应的金刚砂嵌入表面中,进而完成精细研磨操作。使用这些研磨盘,可获得平直度非常卓Y的样品表面。在精细研磨盘上使用金刚石研磨剂可确保硬相位以及软相位的材料去除率保持一致。不仅软相位不会出现拖尾现象,脆性相位不会出现碎屑,并且样品可保持佳的平直度。可以在极短的时间内完成后续的抛光步骤。

金相试样抛光:

如同研磨一样,抛光用于去除之前步骤残留的损伤材料。这可通过使用较细的研磨颗粒来实现。抛光可分为两种不同的工艺:

金刚砂抛光:

金刚砂是一种可达到较大材料去除率和较佳平直度的磨料。由于金刚石的硬度,其可轻松切削所有材料和相位。

在抛光期间,较小的碎屑尺寸有望获得无划痕和变形的样品表面。如果使用的是弹性更好的布料和尺寸更小的颗粒,例如 3 或 1 μm,则碎屑尺寸几乎为零。降低对样品施加的力也有助于减少抛光期间产生的碎屑尺寸。

氧化抛光:

某些材料,尤其是柔软和易延展的材料,需要使用氧化抛光执行?后的抛光,以获得较佳质量。颗粒尺寸约为 0.04 μm,pH 约为 9.8 的硅胶展现出较好的抛光效果。化学活性和精细、温和的磨损效果的完美组合可打造出无划痕、无变形的样品。

精研:

在精研过程中,磨料悬敷在硬表面上。

在精研过程中,磨料悬敷在硬表面上。不可将研磨颗粒压入并固定在表面内。研磨颗粒可沿所有方向自由移动,碰撞凸出样品表面的小颗粒,因此会产生深度变形。原因是自由移动的研磨颗粒无法在样品表面产生真实的“碎屑”。

因此在精研期间,去除率(一定时间内的材料去除量)非常低,加工时间也非常长。如果是软材料,当研磨颗粒被牢牢嵌入时,常常会被压入到样品表面中。在材相试样制备过程中,应避免出现深度变形和嵌入颗粒。这意味着精研仅适用于制备硬质脆性材料,例如陶瓷和矿物试样。

金相试样一般采用湿法研磨抛光,在金相试样预磨机、金相试样抛光机或金相试样磨抛机上通过更换不同目数的砂纸、不同的抛光织物及选择不同的抛光剂、抛光粉、研磨膏等耗材配合不同的磨抛方式及时间来达到预期的效果。上海铸金分析仪器有限公司可供应进口及国产金相试样预磨机、金相试样抛光机、金相试样研磨机、金相试样磨抛机,单盘/双盘 研磨/抛光机、台式/立式 研磨/抛光机、手动/自动 磨抛机等欢迎咨询选购。